聯合工藝技術簡介

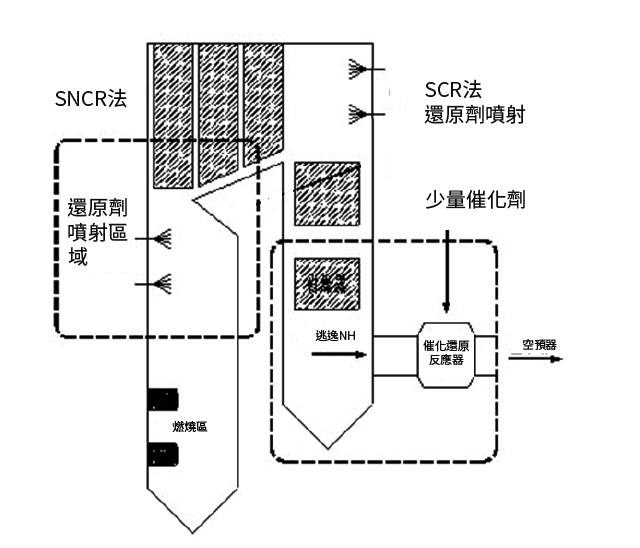

SNCR/SCR混合煙氣脫硝技術是把SNCR工藝的還原劑噴入爐膛技術同SCR工藝利用逃逸氨進行催化反應的技術結合起來,進一步脫除NOx。它是把SNCR工藝的低費用特點同SCR工藝的高效率及低的氨逃逸率進行有效結合。理論上,SNCR工藝在脫除部分NOx的同時也為後面的催化法脫硝提供所需要的氨。SNCR體系可向SCR催化劑提供充足的氨,但是控制好氨的分佈以適應NOx的分佈的改變卻是非常困難的。為了克服這一難點,混合工藝需要在SCR反應器中安裝一個輔助氨噴射系統。通過試驗和調節輔助氨噴射可以改善氨氣在反應器中的分佈效果。SNCR/SCR混合工藝的運行特性參數可以達到85%以上脫硝效率,氨的逃逸小於3~10ppm

SNCR 工藝是一種成熟的脫硝技術,在國內外均有廣泛的應用。尤其在小型的燃煤、燃油、垃圾焚燒、燃氣機組或工業鍋爐上,SNCR 具有其一定的優越性。SNCR 系統較為簡單,可以根據機組運行狀況靈活處理,不受機組燃料和負荷的變化而受影響,施工週期短,SNCR 對其他系統的運行( 如空氣預熱器和除塵器)都不產生干擾及增加阻力。同 SCR 煙氣脫硝技術相比,SNCR 的投資與運行成本相對較低,沒有額外的SO2/SO3 轉化率,非常適和老廠的脫硝改造。若需進一步降低氮氧化物的濃度,可在尾部加設 SCR 反應器,形成 SNCR-SCR 混合技術,只需加裝少量的催化劑就可滿足進一步的排放要求。

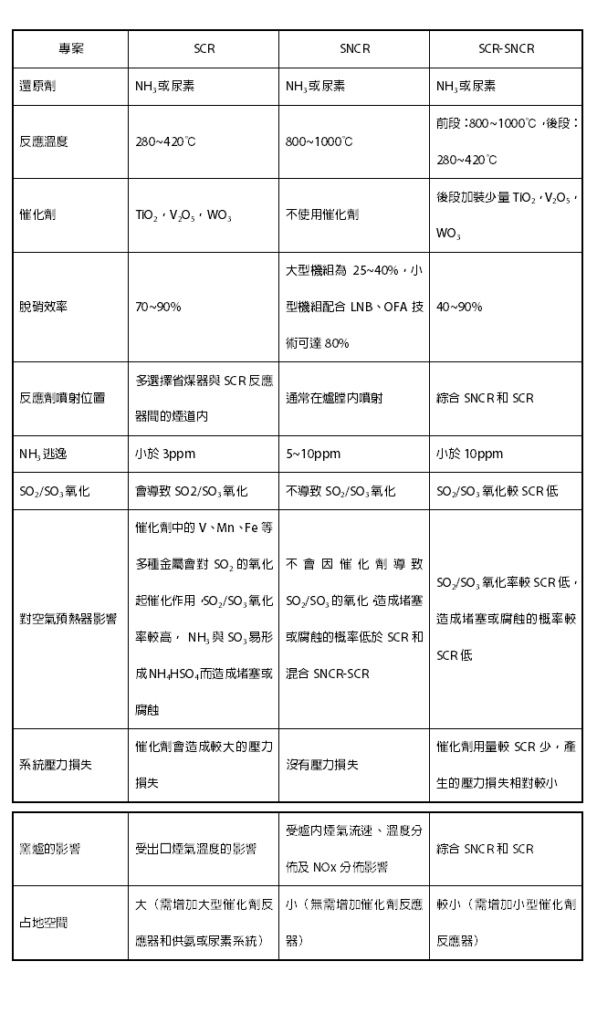

三種技術性能比較

工程概述

專案概況

鍋爐原排放濃度為1073mg/Nm³,本工程採用SNCR+SCR脫硝工藝,經過脫硝後要求降到200 mg/Nm³。

設計原則

本初步技術方案書適用於4t/h循環硫化床鍋爐進行脫硝改造,採用選擇性非催化還原法(SNCR)+ 選擇性催化還原法(SCR)煙氣脫硝工藝。煙氣脫硝技術總的設計原則包括:

(1) 本工程採用選擇性非催化還原脫硝(SNCR)工藝 +選擇性催化還原脫硝(SCR)工藝。

(2) 一套爐還原劑製備系統。

(3) 使用20 % 濃度成品尿素作為脫硝還原劑。

(4) 脫硝裝置的控制系統採用PLC控制系統。

(5) 在保證還原劑噴射區溫度800℃~1050℃條件下,NOx初始濃度不高於1073mg/Nm3(幹基,過剩空氣係數1.4)時,脫硝後出口NOx 濃度均不高於 200mg/Nm3。

(6) NH3 逃逸量控制在 8ppm 以下。

(7) 脫硝裝置可用率不小於 98%,服務壽命為 30 年。

技術要求

鍋爐的脫硝裝置SNCR脫硝裝置的設計、設備供貨、安裝、系統調試和試運行、考核驗收、培訓等。同時設置一臺還原劑系統。

脫硝裝置(包括所有需要的系統和設備)至少滿足以下總的要求:

- 採用SNCR+SCR 煙氣脫硝技術;

- 鍋爐入口煙氣 NOx 濃度為1073mg/Nm3(幹基,過氧空氣係數1.4) 時,脫硝改造後鍋爐出口煙氣NOx濃度控制在200mg/Nm3(幹基,過氧空氣係數1.4)以下。

- 在設計溫度800℃~950℃條件運行負荷範圍內有效地運行,SNCR工藝脫硝效率不低於50% ;SCR工藝脫硝效率不低於80% ,綜合效率大於85%

- 脫硝裝置應能快速啟動投入,在負荷調整時有良好的適應性,在運行條件下能可靠和穩定地連續運行;

- 在鍋爐運行時,脫硝裝置和所有輔助設備能投入運行而對鍋爐負荷和鍋爐運行方式沒有任何干擾,SNCR脫硝系統不增加煙氣阻力,SCR脫硝系統對鍋爐煙氣阻力小於500pa。

- 脫硝裝置在運行工況下,氨的逃逸小於8ppm。

- 使用尿素作為脫硝還原劑,尿素正常為濃度為10~20%。

- 煙氣脫硝工程內電氣負荷均為低壓負荷情況,系統內只設低壓配電裝置,低壓系統採用 380V 動力中性點不接地電源;

- 煙氣脫硝工程的控制系統採用 PLC控制系統,該系統可以獨立運行,實現脫硝系統的自動化控制。控制對象包括:還原劑流量控制系統、噴槍混合控制系統、稀釋水控制系統、溫度監測系統。脫硝控制系統可在無需現場就地人員配合的條件下,在脫硝控制室內完成對脫硝系統還原劑的輸送、計量、水泵、噴槍等的啟停控制,完成對運行參數的監視、記錄、列印及事故處理, 完成對運行參數的調節。

- 系統設備佈置充分考慮工程現有場地條件,還原劑運輸,全廠道路(包括消防通道)暢通,以及爐後所有設備安裝、檢修方便;

- 在設備的沖洗和清掃過程中如果產生廢水,收集在脫硝裝置的排水坑內,廢水宜排入電廠廢水處理設施,集中處理,達標排放。

- 在距脫硝裝置1米處,噪音不大於85dBA ;

- 所有設備的製造和設計完全符合安全可靠、連續有效運行的要求,性能驗收試驗合格後一年質保期內保證裝置可用率≥95% ;

- 脫硝裝置的檢修時間間隔與機組的要求一致,不增加機組的維護和檢修時間。 機組檢修時間為:小修每年1次,中修週期為3年,大修週期為6-7 年;

- 脫硝裝置的整體壽命為30 年。

● 為了確保工程品質,在使用壽命期間始終能實現本工程要求的脫硝效果,供方所提供的設備、部件保證都是經過運行驗證、可靠、品質良好的產品。